深圳市糖心vlog官网观看模具(jù)有限(xiàn)公司

電話: 86 - 755 - 2977 3559

電(diàn)話: 86 - 755 - 29604615

傳真(zhēn): 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址: 深圳市光明新區公明街道西田社(shè)

區第二工業區24棟A區

一(yī).名詞(cí)解釋(shì)

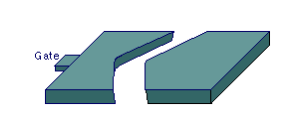

成型製品表麵開(kāi)裂(liè)形成裂縫叫(jiào)做裂紋。

圖1 裂縫示意圖(tú)

二. 故障分(fèn)析及排除方法

1. 殘餘應力太高。在(zài)模具(jù)設計和製作方麵,可以采(cǎi)用壓(yā)力損失最小(xiǎo),而且可以承受(shòu)較高注射壓(yā)力的直接澆口,可將正向澆口改(gǎi)為多個針形點澆口或側(cè)澆口,並(bìng)減(jiǎn)小澆口直徑。設計側澆口時,可采用成型後可將破裂部分除去的凸片式澆口。在工藝操作方麵,通過降低注(zhù)射壓力來減(jiǎn)少殘餘應力是一種最簡便的方法,因為注射壓力與殘餘應力呈正比例關係。應適當提高料筒(tǒng)及(jí)模(mó)具溫度,減小熔料與模具的溫度,控製模內型胚(pēi)的冷卻時(shí)間和速度,使取向分子連有較長的恢複時間。

圖2 殘餘應力示意圖

2.外力導致殘(cán)餘應力集中。一般情況下,這類(lèi)故障總是發生在頂杆的周圍。出現這類故障後,應認真檢(jiǎn)查和校調(diào)頂出裝(zhuāng)置,頂杆(gǎn)應設置在脫模阻力最大(dà)部位(wèi),如凸台(tái)、加強筋等處。如果設置的頂(dǐng)杆數(shù)由(yóu)於推頂麵積受到條件限製不可能(néng)擴大時,可采用小麵積多頂杆的方法。如果模具型腔脫模斜(xié)度不夠,塑件表(biǎo)麵也會出現擦傷形成褶皺花紋。

3.成型原(yuán)料與金屬嵌件的熱膨脹係數存在差異。對於金屬嵌件應進行預熱,特別是當塑件表麵的(de)裂紋發生在剛開機時,大部分是由於嵌(qiàn)件溫(wēn)度太低造成的。另(lìng)外,在嵌件材質的選用方麵,應盡量采用線膨脹係數接近(jìn)樹脂特性的材料。在選用成型原料時,也應盡可能采用高分子量(liàng)的樹(shù)脂,如果必(bì)須使用低分子量的成型原料(liào)時,嵌件周圍的塑料厚度應設計的厚一些。

4. 原料選用不當或不純(chún)淨。實踐表明,低(dī)粘度疏鬆(sōng)型樹脂不容易產生裂紋。因此,在生產過程(chéng)中,應結合具體情況選(xuǎn)擇(zé)合適的成型原料。在操作過程中,要特(tè)別注意不要把聚乙烯和聚丙烯等樹脂混在一起使用,這樣很容易產(chǎn)生裂紋(wén)。在成(chéng)型過程中,脫模劑對於熔料(liào)來說(shuō)也是(shì)一種異物,如用量不當也(yě)會(huì)引(yǐn)起裂紋,應盡量減(jiǎn)少其用量。

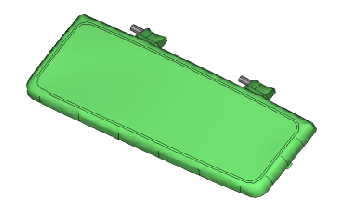

5. 塑件(jiàn)結構設計不良。塑件形體(tǐ)結構中的尖角及缺口處最容易產生應力集中,導致塑件表麵產生裂紋及破裂。因此,塑件形體結構中(zhōng)的外角及內角都應盡(jìn)可能(néng)采用最大半徑做成圓弧。試驗(yàn)表明,最佳過度圓弧半徑為圓弧半徑與轉角(jiǎo)處壁厚的(de)比值為1:1.7。

圖3 製品設計不合(hé)理導(dǎo)致變(biàn)形

6. 模具上的裂紋複映(yìng)到塑件表麵上。在注射成型過程中,由於模具受到注射壓力反複的作用,型腔中(zhōng)具有銳角的棱邊部位會產生疲勞裂紋,尤其在冷卻孔附(fù)近特別容易產生裂紋(wén)。當模具型腔表麵上的裂紋複映到(dào)塑件表麵(miàn)上時,塑件表麵上的裂紋總是以同一形狀在同一部位連續出現。出(chū)現這種裂紋(wén)時,應立即檢查裂紋對應的形腔表麵有(yǒu)無相同的裂紋。如果(guǒ)是由於複映作用產生裂紋,應(yīng)以機(jī)械加工的方法修複模具。

掃一掃

添加微(wēi)信谘詢

全國免費服務熱線

137-1421-9339